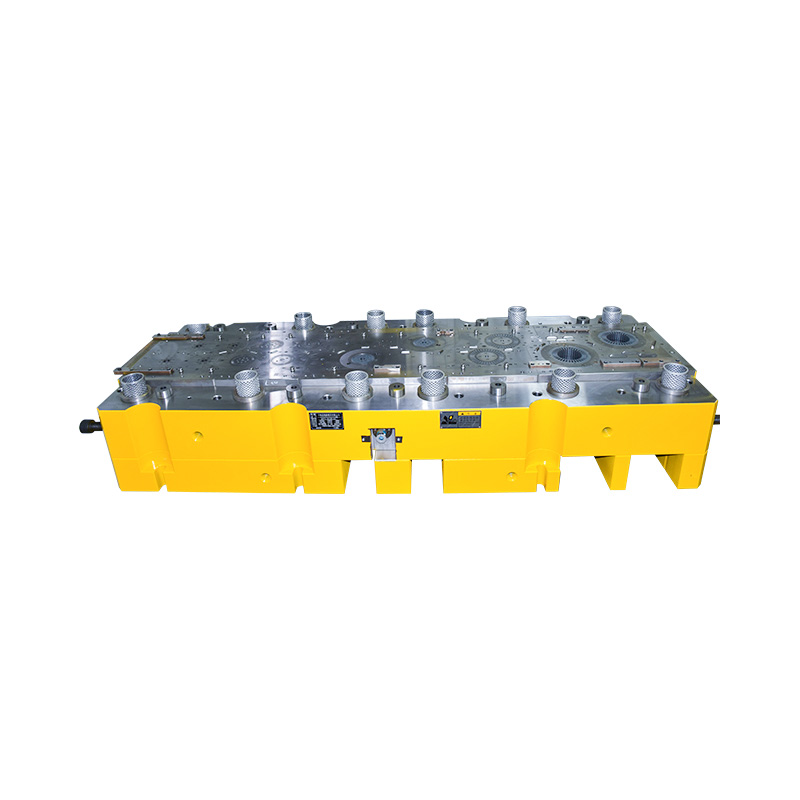

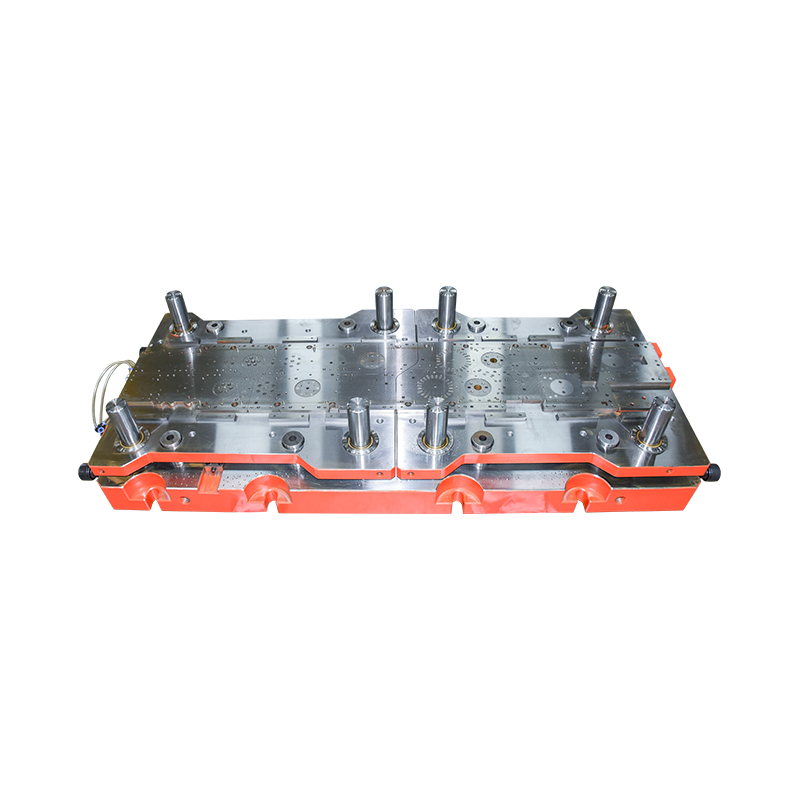

Vad är Kylskåpsmotor progressiv matris

A

kylmotor progressiv matris är ett specialiserat verktyg som används i tillverkningsprocessen av kylmotorer. En progressiv form är en typ av form som möjliggör samtidig skärning, formning och formning av metallplåtar eller remsor på ett progressivt sätt.

I samband med kylmotorer används den progressiva formen för att tillverka motorns kärnlaminering. Kärnlamineringarna är tunna metallplåtar eller remsor som staplas ihop för att bilda kärnan i motorn. Dessa lamineringar är utformade för att minska energiförlusterna och förbättra motorns effektivitet.

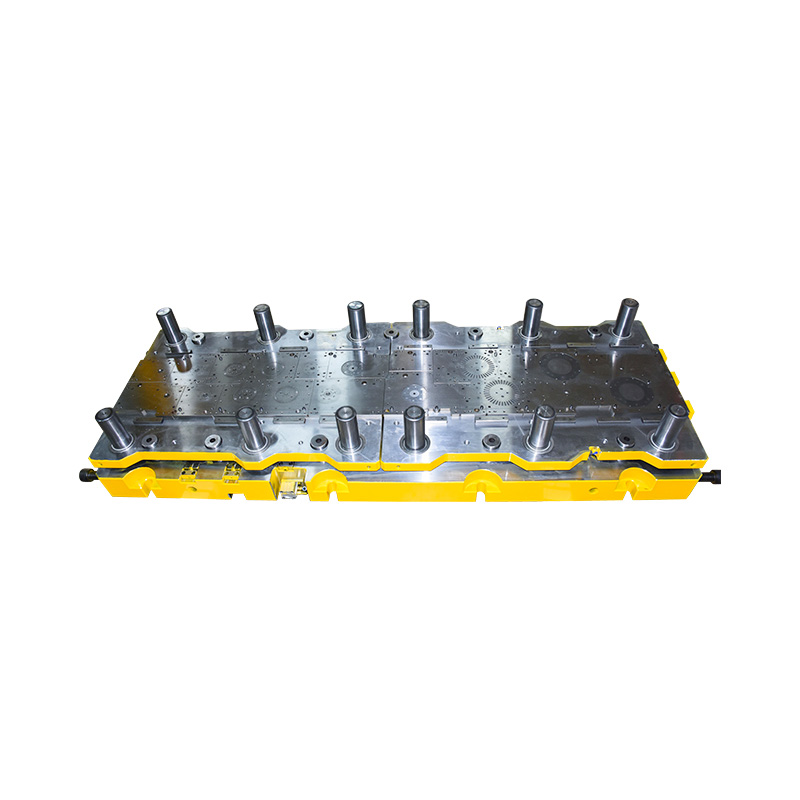

Den progressiva formen består av en serie stationer eller steg genom vilka metallremsan passerar. Varje station utför en specifik operation, såsom skärning, bockning eller stansning, för att forma metallremsan till önskad form. Remsan matas genom formen, och när den fortskrider från en station till nästa, genomgår den ytterligare operationer tills den slutliga formen av lamineringen uppnås.

Genom att använda en progressiv form kan tillverkare effektivt producera en stor volym kärnlamineringar med hög precision och noggrannhet. Den progressiva formen möjliggör automatisering och effektiviserar produktionsprocessen, vilket resulterar i kostnadseffektiv och konsekvent tillverkning av kylmotorkärnlaminat.

Rollen av progressiva dies i kylmotortillverkning

Rollen för progressiva matriser i tillverkningen av kylmotorer är avgörande för en effektiv och kostnadseffektiv produktion av högkvalitativa motorer. Progressiva matriser erbjuder flera fördelar och spelar en viktig roll för att forma och forma kärnlamineringarna i kylskåpsmotorer. Här är några viktiga aspekter av deras roll:

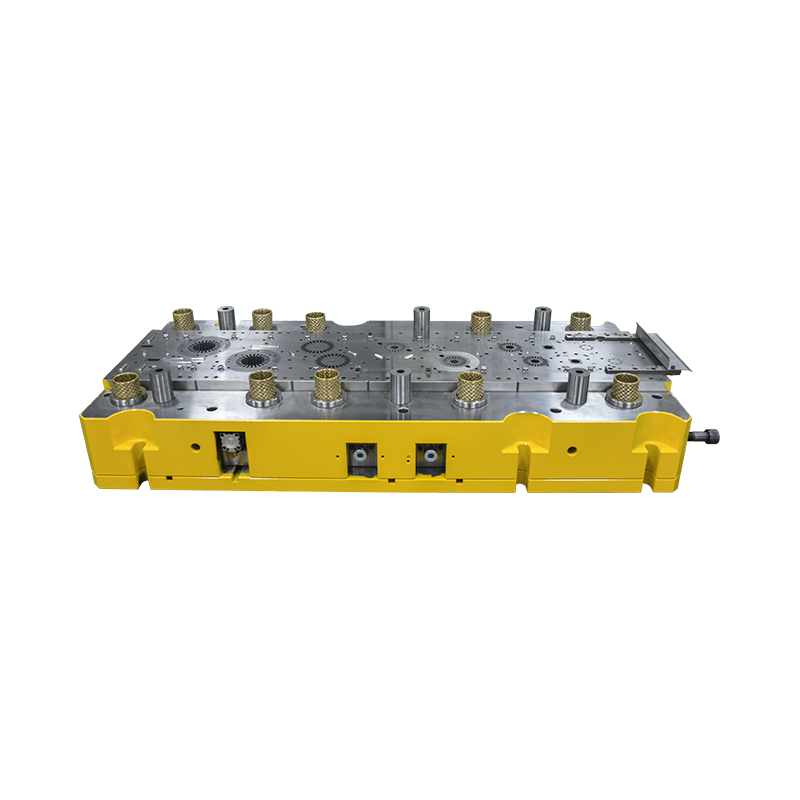

1. Ökad produktivitet: Progressiva stansar möjliggör kontinuerliga och automatiserade tillverkningsprocesser, minimerar stilleståndstiden och maximerar produktiviteten. Bandmaterialet fortskrider genom flera stationer och genomgår olika operationer samtidigt, vilket avsevärt påskyndar produktionen.

2. Precision och noggrannhet: Progressiva stansar säkerställer exakt och exakt formning av metallremsor till de önskade formerna för motorkärnlaminering. Formarna är designade för att ge konsekventa och repeterbara resultat, med snäva toleranser och dimensionell noggrannhet.

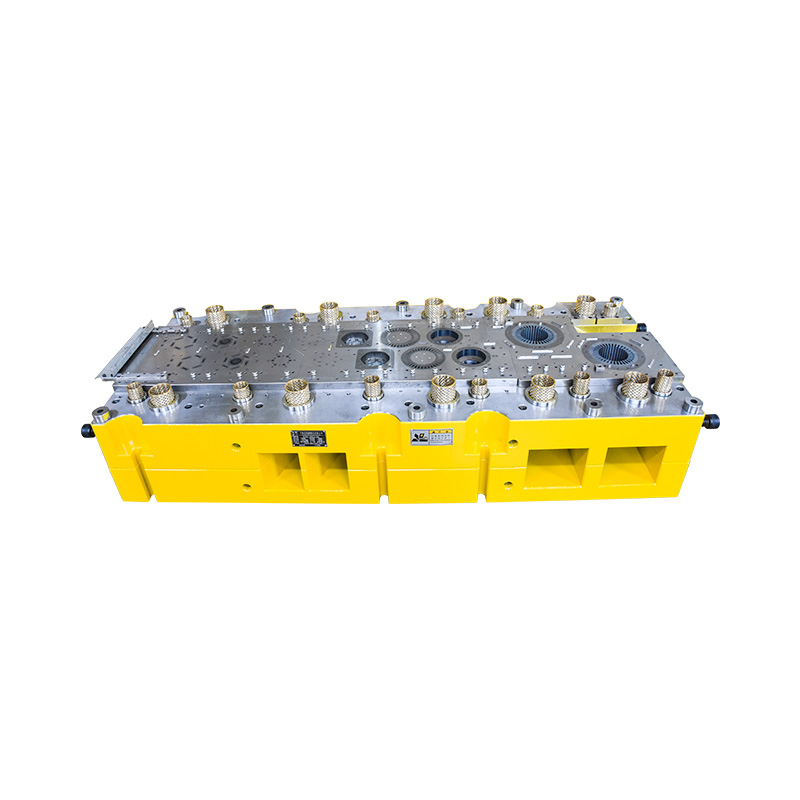

3. Materialoptimering: Genom att använda progressiva formar kan tillverkare optimera materialanvändningen. Formarna är designade för att minimera avfall och maximera materialutnyttjandet, minska kostnaderna och främja hållbarhet.

4. Komplexa formningsfunktioner: Progressiva matriser kan utföra flera operationer på ett sekventiellt sätt, vilket möjliggör skapandet av invecklade och komplexa former som krävs för laminering av kylmotorkärnor. Denna förmåga säkerställer att lamineringarna är exakt utformade och uppfyller de specifika designkraven.

5. Kostnadseffektivitet: Progressiva stansar hjälper till att minska tillverkningskostnaderna genom att effektivisera produktionsprocessen, minimera manuellt arbete och optimera materialanvändningen. Automatiseringen som tillhandahålls av progressiva matriser minskar också sannolikheten för fel och omarbetning, vilket resulterar i kostnadsbesparingar.

6. Konsistens och kvalitetskontroll: Progressiva stansar erbjuder en hög nivå av konsistens i tillverkningsprocessen, vilket säkerställer att varje producerad laminering uppfyller de önskade kvalitetsstandarderna. Denna konsistens är avgörande för den övergripande prestandan och effektiviteten hos kylmotorer.

7. Skalbarhet och flexibilitet: Progressiva matriser kan anpassas till olika motorkonstruktioner och kan enkelt modifieras eller justeras för att tillgodose förändringar i produktionskrav. Denna skalbarhet och flexibilitet gör att tillverkare kan svara på marknadens krav effektivt.

Sammanfattningsvis spelar progressiva formar en viktig roll vid tillverkning av kylmotorer genom att öka produktiviteten, säkerställa precision, optimera materialanvändning, minska kostnader, upprätthålla kvalitetskontroll och tillhandahålla skalbarhet och flexibilitet. Deras användning bidrar till produktionen av effektiva och pålitliga kylmotorer på ett kostnadseffektivt sätt.

Maximera produktiviteten: Fördelarna med att använda progressiva verktyg för tillverkning av kylskåpsmotorer

Att använda progressiva formar för tillverkning av kylmotorer erbjuder många fördelar som bidrar till att maximera produktiviteten. Dessa fördelar är avgörande för att effektivisera tillverkningsprocessen och förbättra den totala effektiviteten. Här är några viktiga fördelar med att använda progressiva dies:

1. Samtidiga operationer: Progressiva matriser gör att flera operationer kan utföras samtidigt. När metallremsan passerar genom formen, genomgår den en serie sekventiella operationer såsom skärning, bockning och stansning i olika stationer. Denna samtidiga bearbetning eliminerar behovet av manuell hantering och minskar produktionstiden, vilket ökar produktiviteten.

2. Kontinuerlig tillverkning: Progressiva matriser underlättar kontinuerlig tillverkning genom att automatisera matningen och rörelsen av metallremsan genom formen. Detta eliminerar behovet av manuella ingrepp mellan operationerna, vilket resulterar i ett smidigt och oavbrutet produktionsflöde.

3. Snabbare cykeltider: Automatiseringen och de samtidiga operationerna som erbjuds av progressiva matriser minskar cykeltiderna avsevärt. Eftersom varje station utför en specifik operation på metallbandet, minimeras den totala produktionstiden, vilket möjliggör snabbare produktion och ökad produktivitet.

4. Hög precision och noggrannhet: Progressiva matriser säkerställer exakt och exakt formning av metallremsan till önskad form för kylmotorkomponenter. Formarna är designade med snäva toleranser och ger konsekventa resultat, vilket säkerställer att varje del uppfyller de nödvändiga specifikationerna. Denna precision eliminerar behovet av ytterligare manuella justeringar eller omarbetning, vilket sparar tid och förbättrar produktiviteten.

5. Materialoptimering: Progressiva matriser optimerar materialanvändningen genom att minimera spill och maximera materialutnyttjandet. Formarna är designade för att exakt skära och forma metallremsan, vilket minskar skrot och minimerar materialkostnaderna. Denna materialoptimering bidrar till totala kostnadsbesparingar och ökad produktivitet.

6. Flexibilitet för designförändringar: Progressiva matriser erbjuder flexibilitet när det gäller designförändringar. Om det finns modifieringar eller förbättringar i motordesignen, kan formarna enkelt justeras eller modifieras för att möta de nya kraven. Denna flexibilitet gör det möjligt för tillverkare att snabbt anpassa sig till designförändringar utan betydande störningar i produktionsprocessen, vilket säkerställer oavbruten produktivitet.

7. Konsistens och kvalitetskontroll: Progressiva matriser ger konsekventa och repeterbara resultat, vilket säkerställer enhetlighet i de tillverkade delarna. De exakta operationerna som utförs av formarna bibehåller konsekventa dimensioner, former och kvalitet, vilket resulterar i tillförlitliga och högkvalitativa kylmotorkomponenter.

Genom att använda progressiva formar kan tillverkare maximera produktiviteten genom samtidiga operationer, kontinuerlig tillverkning, snabbare cykeltider, hög precision, materialoptimering, flexibilitet för designändringar och konsekvens i kvalitetskontroll. Dessa fördelar bidrar till effektiva produktionsprocesser, minskade kostnader och ökad produktion, vilket i slutändan maximerar den totala produktiviteten vid tillverkning av kylmotorer.

Kontakta oss

Kontakta oss