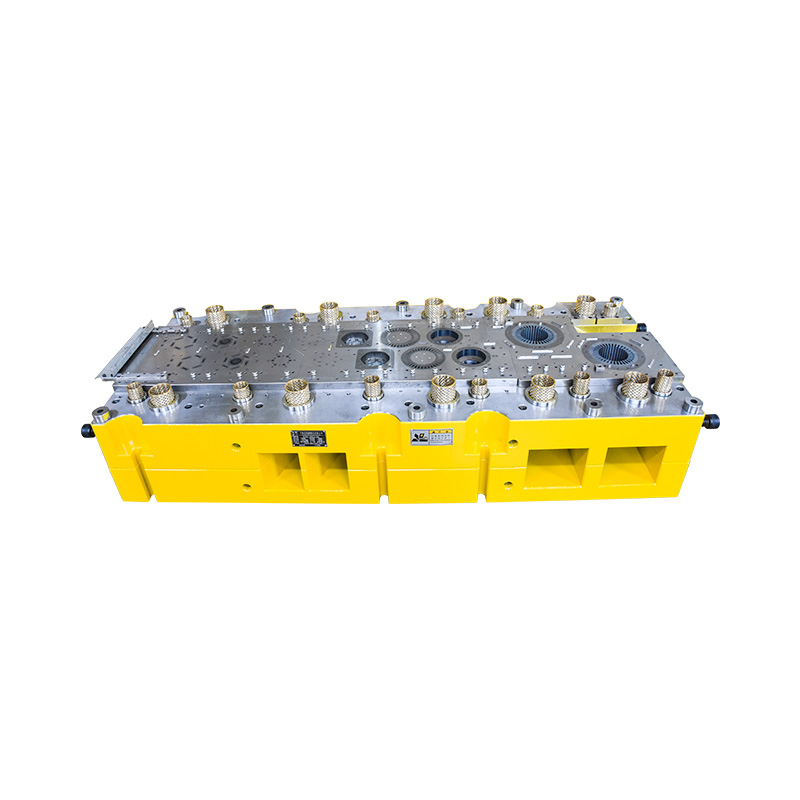

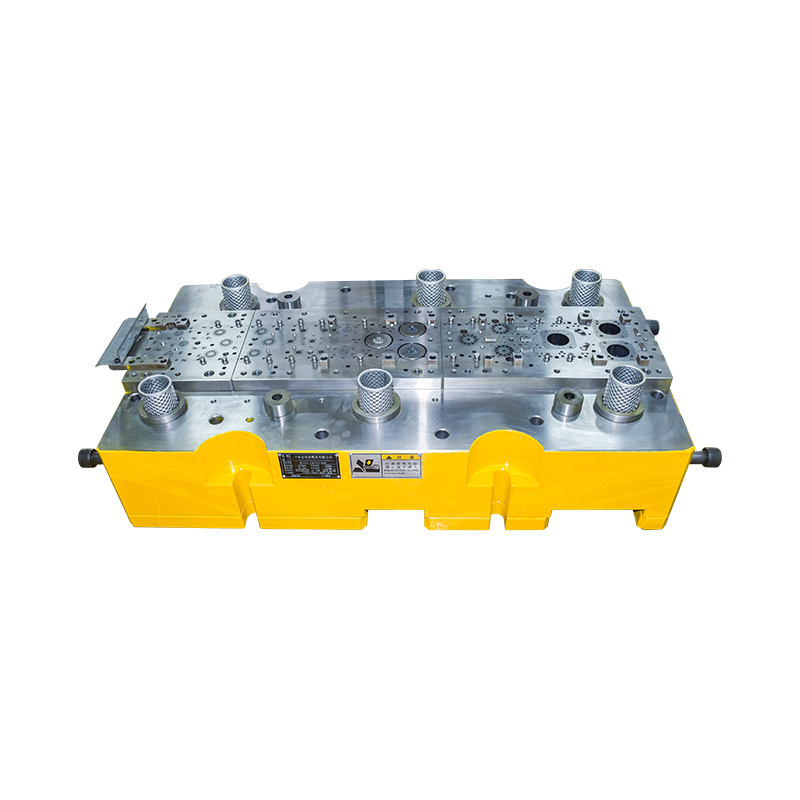

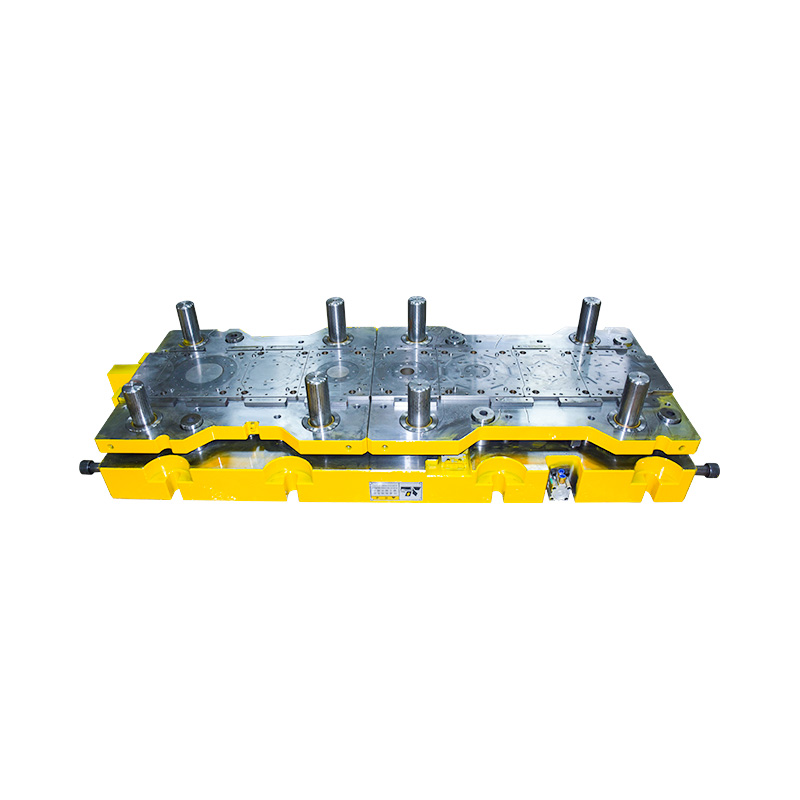

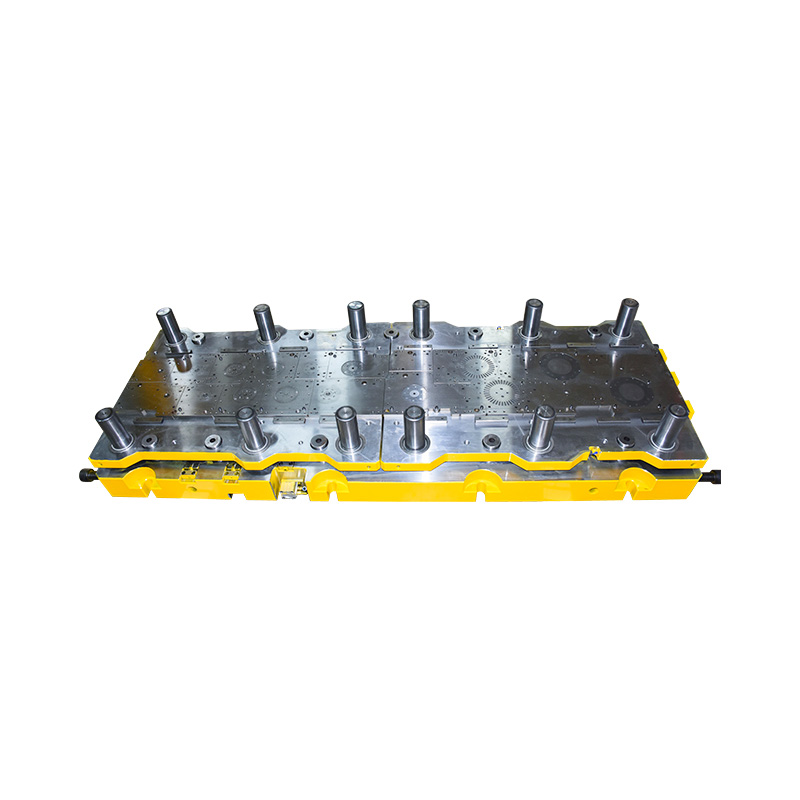

Vilka är övervägandena för materialvalet för Pump Motor Progressive Die?

Materialval av Pumpmotor progressiv matris är en nyckelfaktor som påverkar dess prestanda och liv. Att välja rätt material kan inte bara förbättra stansens hållbarhet och bearbetningsnoggrannhet, utan också effektivt minska produktionskostnaderna och förbättra produktkvaliteten. Följande är detaljerade överväganden och relaterade överväganden för materialval av Pump Motor Progressive Die.

1. Material med hög hållfasthet och hög hårdhet

Pumpmotorns progressiva formar måste motstå stort tryck och upprepade stötar under stansningsprocessen, så formmaterialet måste ha hög hållfasthet och hög hårdhet. Vanligt använda formmaterial inkluderar verktygsstål (såsom D2, SKD11), höghastighetsstål (såsom M2, M42) och hårdmetall (såsom volfram-koboltlegering).

Verktygsstål: Verktygsstål har god slitstyrka och slagtålighet och är lämpligt för tillverkning av stansdelar som utsätts för hög belastning och högt slitage, såsom stansar och stansar.

Höghastighetsstål: Höghastighetsstål har extremt hög hårdhet och värmebeständighet och är lämpligt för tillverkning av stansdelar som kräver höga skärhastigheter och hög precision.

Hårdmetall: Hårdmetall har utmärkt slitstyrka och värmebeständighet, och är lämplig för tillverkning av formdelar som kräver hög slitstyrka och hög precision, speciellt vid arbete i högtemperaturmiljöer.

2. Slitstyrka och korrosionsbeständighet

Pumpmotorns progressiva formar kommer att slitas och korroderas under långvarig användning, så det är avgörande att välja material med god slitstyrka och korrosionsbeständighet.

Slitstyrka: Slitstarka material som Cr12MoV, SKH-9, etc. kan förlänga livslängden på formen, minska behovet av frekvent byte av form och minska produktionskostnaderna.

Korrosionsbeständighet: När du arbetar i en fuktig eller korrosiv miljö kan formmaterial som rostfritt stål (som 440C) och höglegerat stål (som H13) ge bättre korrosionsbeständighet och säkerställa långtidsstabil drift av formen.

3. Bra seghet och slagtålighet

Under stämplingsprocessen kommer formen att utsättas för upprepade stötbelastningar, så formmaterialet måste ha god seghet och slaghållfasthet för att undvika att materialet går sönder eller skadas under höga spänningsförhållanden.

Seghet: Material med hög seghet som SKD11, DC53, etc. kan effektivt absorbera slagenergi och minska risken för skador på formen under höga belastningsförhållanden.

Slagtålighet: Slagtåliga material som SKH-51, ASP-23, etc. kan bibehålla stabil prestanda under högintensiv påverkan och säkerställa formens långa livslängd.

4. Värmebehandlingsprestanda

Värmebehandlingsprestandan hos formmaterialet påverkar direkt formens hårdhet, styrka och slitstyrka. En lämplig värmebehandlingsprocess kan avsevärt förbättra formens omfattande prestanda.

Släckning: Släckningsprocessen kan förbättra hårdheten och styrkan hos formmaterialet, vilket gör att det har bättre slitstyrka och slagtålighet.

Härdning: Härdningsprocessen kan eliminera den inre spänningen som genereras under härdningsprocessen, förbättra materialets seghet och förhindra att formen går sönder under användning.

5. Bearbetbarhet

Formmaterialets bearbetbarhet är också en av de viktiga faktorerna att beakta vid val av material. God bearbetningsprestanda kan förbättra formens tillverkningseffektivitet och minska bearbetningskostnaderna.

Enkel bearbetning: Material som H13 och P20 har bra skärprestanda och bearbetningsstabilitet och är lämpliga för att tillverka formdelar med komplexa former och höga precisionskrav.

Ytbehandling: Vissa formmaterial kan förbättras ytterligare genom ytbehandlingsprocesser (såsom nitrering, förkromning) för att förbättra deras slitstyrka och korrosionsbeständighet och därigenom förlänga formens livslängd.