Vilka är nyckelfaktorerna att tänka på vid utformningen av fläktmotorns progressiva form?

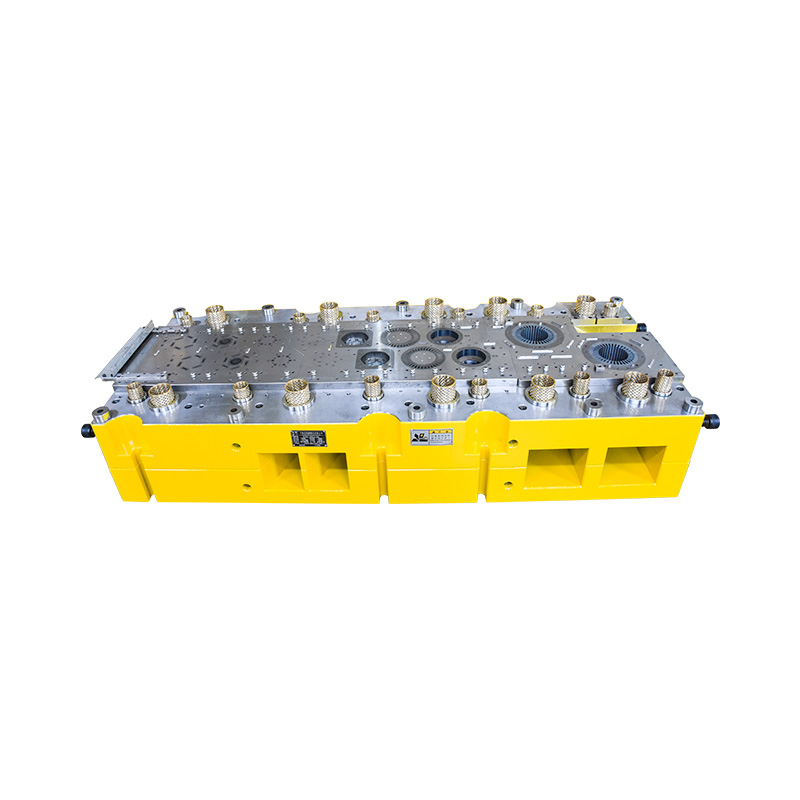

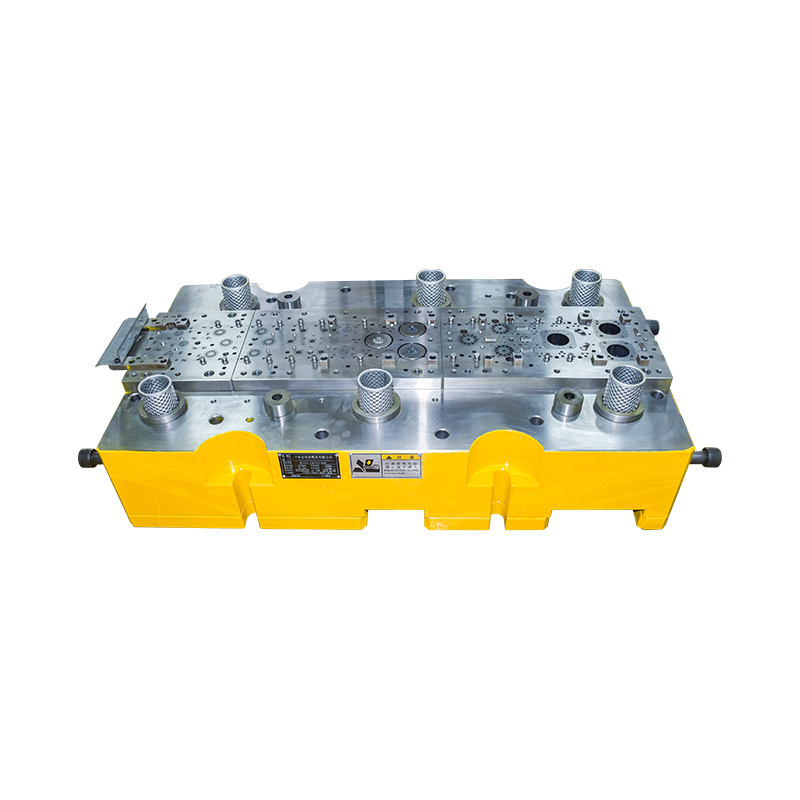

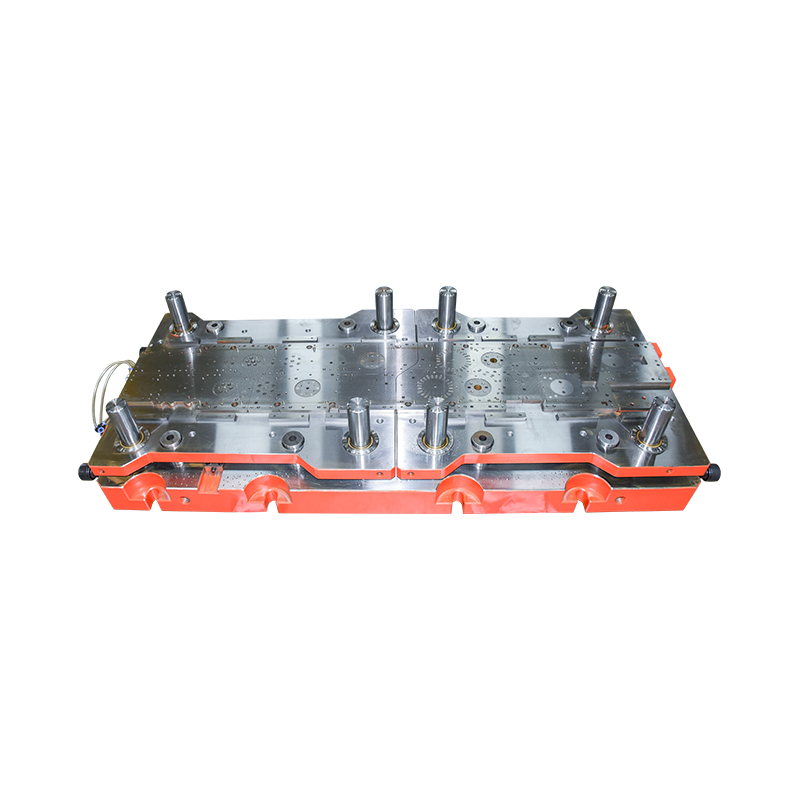

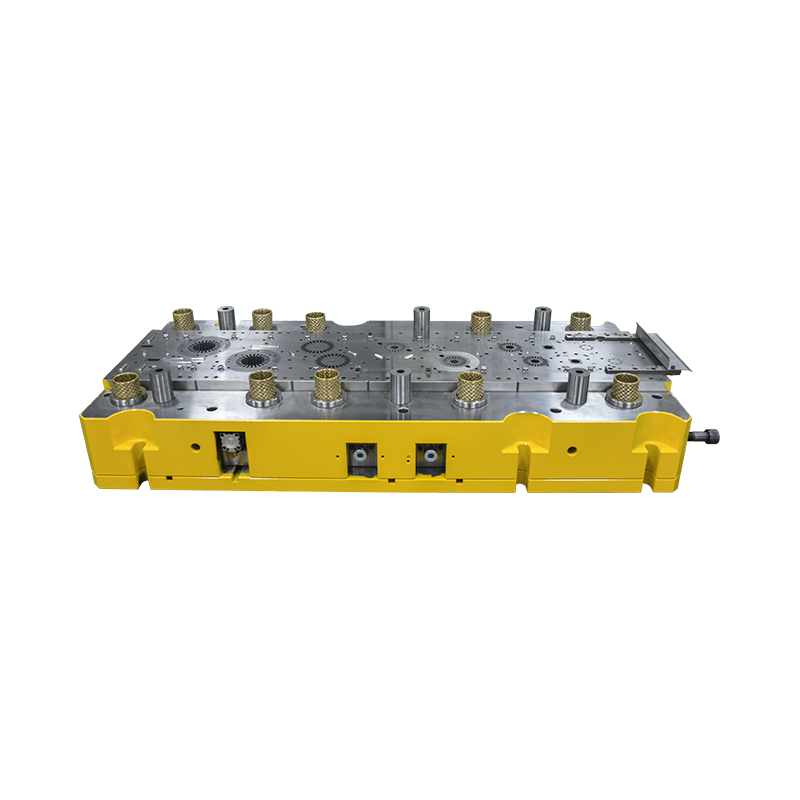

De fläktmotor progressiv matris är ett viktigt verktyg för att tillverka fläktmotorkomponenter. Det används ofta vid stämplingsbearbetning av motorkärnor, ändskydd, rotorer och andra delar. Den progressiva formen förbättrar produktionseffektiviteten och detaljnoggrannheten genom att gradvis slutföra olika bearbetningssteg. Att designa en effektiv, exakt och hållbar progressiv fläktmotor är nyckeln till att säkerställa produktionskvalitet och minska tillverkningskostnaderna. I designprocessen måste flera faktorer beaktas heltäckande för att uppnå idealiska produktionsresultat och ekonomiska fördelar. Följande är flera nyckelfaktorer som måste beaktas vid utformningen av progressiva fläktmotorer:

1. Materialval

Materialvalet är en avgörande faktor vid utformningen av fläktmotorns progressiva formar. Formens material påverkar direkt dess livslängd, bearbetningsnoggrannhet och hållbarhet. I allmänhet måste materialet i den progressiva formen ha följande egenskaper:

Hög hållfasthet och slitstyrka: Progressiva matriser utsätts ofta för hög slag och friktion, så höghållfasta och slitstarka stål måste väljas. Höghårda formstål (såsom DC53, SKD11, etc.) eller stål med goda värmebehandlingsegenskaper används vanligtvis.

God utmattningsbeständighet: Formen är känslig för utmattningsskador under långvarig användning, så formmaterialet måste ha bra utmattningsmotstånd för att säkerställa formens livslängd.

God bearbetbarhet: Formmaterialet behöver ha god bearbetbarhet så att det kan bearbetas och trimmas exakt under tillverkningsprocessen.

Att välja rätt material kan förbättra formens hållbarhet och minska stilleståndstider och ersättningskostnader orsakade av materialutmattning eller slitage.

2. Formkonstruktion

Den strukturella designen av fläktmotorns progressiva form påverkar direkt produktionseffektiviteten och bearbetningskvaliteten för delarna. Följande är några punkter som kräver särskild uppmärksamhet:

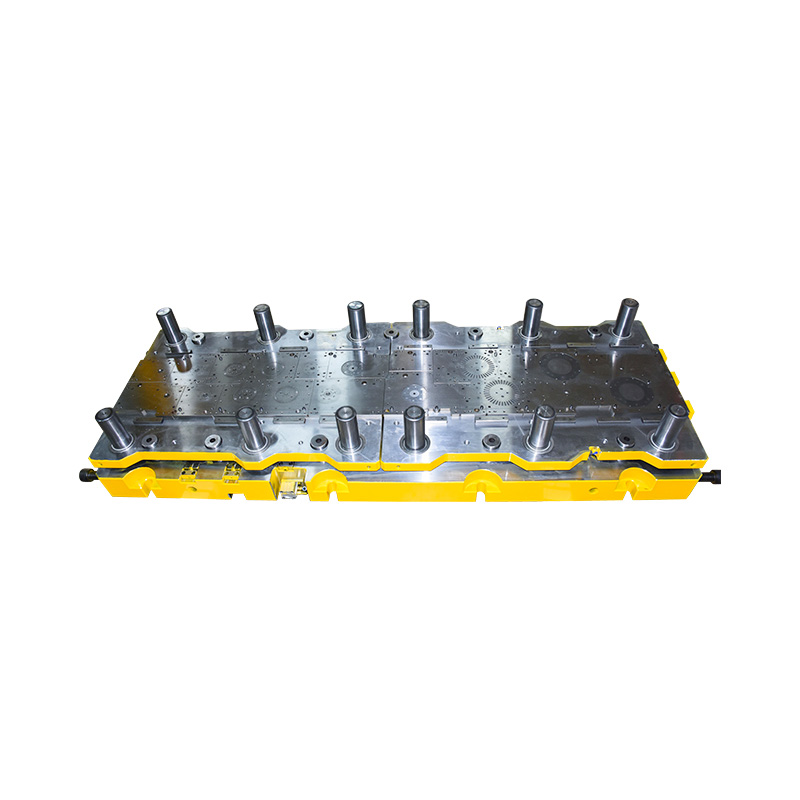

Formsegmenteringsdesign: Kärnfördelen med den progressiva formen är att gradvis slutföra formningen av delar genom flera stämplingssteg. Därför är en rimlig segmenteringsdesign avgörande. Varje stämplingssteg måste vara exakt dockad i design för att säkerställa en gradvis formning av delarna och undvika onödig stress eller deformation.

Stämplingssekvens och positionering: En rimlig stämplingssekvens kan effektivt minska deformationen av delarna och säkerställa positionsnoggrannheten för varje steg i bearbetningsprocessen. Formens positioneringsanordning måste vara exakt för att säkerställa att varje komponent alltid bibehåller rätt position under stämplingsprocessen.

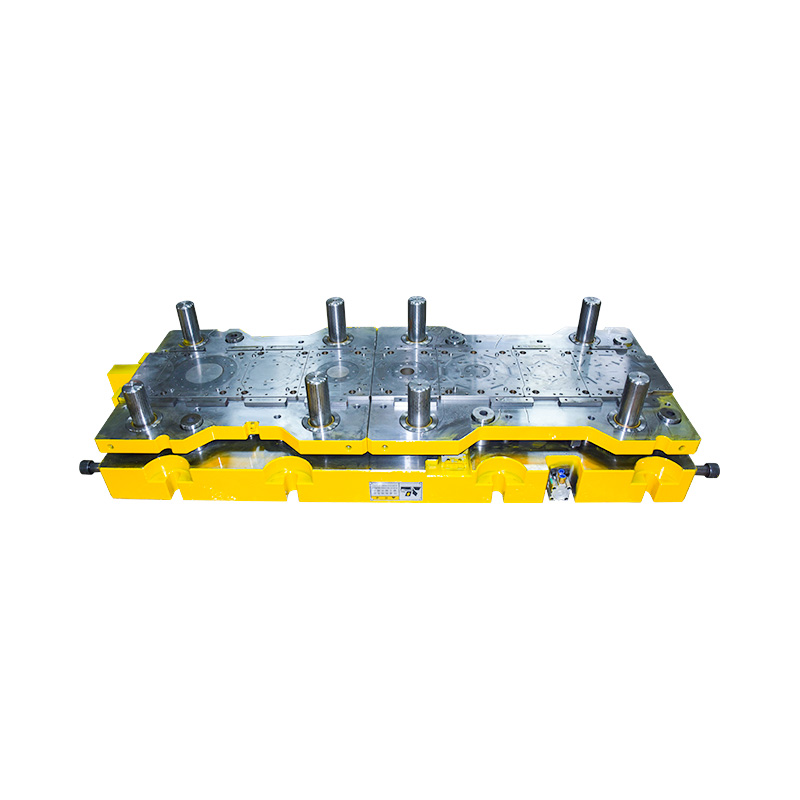

Formens styrka och stabilitet: Formen är under stort tryck under arbetsprocessen, så formens styrka och stabilitet måste garanteras. De krafter som genereras av varje stämplingssteg måste beaktas under konstruktionen för att förhindra deformation eller skada på formen.

3. Delars kvalitetskrav

Delarna i fläktmotorer behöver vanligtvis uppfylla kraven på hög precision och hög ytkvalitet. Till exempel kräver formen på motorkärnan och ändlocket en hög grad av symmetri och precision, och ytfinishen måste vara hög. För att uppfylla dessa krav måste designers optimera i följande aspekter:

Precisionskontroll: Den progressiva formdesignen måste säkerställa att delarna har den nödvändiga dimensionsnoggrannheten efter varje steg av stämplingen. Designen bör fullt ut överväga formens matchande spel, formen på stansen och formen för att säkerställa bearbetningsnoggrannheten.

Ytkvalitet: Formdesignen måste också ta hänsyn till delarnas ytfinish under stämplingsprocessen. Att undvika defekter som repor, grader eller ojämnheter på ytan av delar kan uppnås genom att utforma präglingsprocessen på rätt sätt och optimera formytan.

Avfallshantering: Avfallshantering är också en nyckelfaktor som påverkar detaljkvaliteten. Vid design är det nödvändigt att överväga hur man kan minska uppkomsten av avfall, och avfallsbehandlingsmetoden bör vara lätt att återvinna och sanera för att undvika att påverka produktionseffektiviteten.

4. Underhåll och reparation av formar

Fläktmotorns progressiva formar behöver vanligtvis köras under lång tid, så formunderhåll och reparation är också viktiga faktorer att ta hänsyn till vid design. En väldesignad form kan förenkla underhållsprocessen och förlänga dess livslängd. Speciellt:

Lättskött design: När formen designas ska formen vara så lätt att demontera, rengöra och inspektera som möjligt. Rimlig strukturell design kan minska arbetsbelastningen under underhåll och säkerställa en snabb återhämtning av formen.

Hållbarhet: Genom att välja högkvalitativa material och rimlig design, se till att formen kan bibehålla en lång livslängd vid högfrekvent användning. Undvik frekventa fel på grund av materialförlust eller strukturella problem.

Reparerbarhet av form: Progressiva formar kommer oundvikligen att ha en del slitage eller skador efter långvarig användning, så formens reparerbarhet måste beaktas under designen. Till exempel kan vissa utbytbara delar eller reparationsområden utformas för att snabbt reparera formen när den är skadad för att undvika produktionsstopp.

5. Produktionseffektivitet och kostnadskontroll

Utformningen av fläktmotorns progressiva form måste ta hänsyn till balansen mellan produktionseffektivitet och kostnadskontroll:

Förbättra produktionseffektiviteten: Ett av huvudmålen med progressiv formdesign är att förbättra produktionseffektiviteten. Rimlig formdesign kan förbättra produktionseffektiviteten genom att minska tiden för formbyte, minska avfall och optimera stämplingssekvensen, och därigenom minska produktionskostnaden för varje enhetsprodukt.

Kostnadskontroll: Formdesign måste kontrollera produktionskostnaden för formen samtidigt som kvalitet och effektivitet säkerställs. När du designar, försök att undvika för många komplexa strukturer och välj kostnadseffektiva material för att säkerställa att produktionskostnaden ligger inom budgeten.

6. Process- och automationsdesign

Med den kontinuerliga utvecklingen av produktionsteknik spelar automatisering en allt viktigare roll vid tillverkningen av progressiva formar för fläktmotorer. När du designar, överväg hur man kombinerar automationsteknik för att optimera produktionsprocessen:

Automatiserat matning och tömningssystem: Automatiserad matning och tömning kan förbättra produktionseffektiviteten, minska manuella ingrepp och minska arbetskostnaderna.

CNC-teknik: Tillämpningen av CNC-teknik kan förbättra noggrannheten i formkonstruktionen och uppnå mer flexibla produktionsjusteringar, så att formen kan anpassa sig till produktionen av delar av olika storlekar och specifikationer.